大阪府にあるカネエム工業株式会社 経営企画室 室長の北村 悠太郎氏にお話を伺いました。

【企業情報】

| 会社名 | カネエム工業株式会社 |

| 所在地 | 大阪府八尾市泉町1丁目93番地 |

| 代表取締役 | 島田 真輔 |

| 設立 | 1947年10月2日 |

| 事業内容 | 金属プレス、金属加工、金属の表面処理、組立 |

事業について

−社名の由来を教えていただけますか。

「カネエム工業」はメーカーですが、元々は商社であるモリト株式会社の「メーカー的商社でありたい」という想いから設立されたのが、カネエム工業の始まりです。そのような経緯があるため会社ロゴマークは、その当時モリト株式会社が使用していたマーク(商標)と同じなのです。

アルファベットの「M」は「モリト」のMなのですが、そこに升金の金を足して「カネエム」です。

−会社理念(想い)について教えてください。

企業理念は「わが社は、良質、高機能、ファッショナブルなカネエム商品の提供を通じて社会に貢献するとともに、社員の資質向上に努め、物心両面の豊かさを実現します」ですが、わかりやすい想いとしては「パーツの未来を作る」というところになります。

私たちは長年アパレルや自動車など様々な用途に用いられる”パーツ”を作ってきており、その未来を作るのが役目だと考えています。

−事業内容を教えてください。

金属製品製造業(金属プレス加工・金属の表面処理加工・組立加工)です。

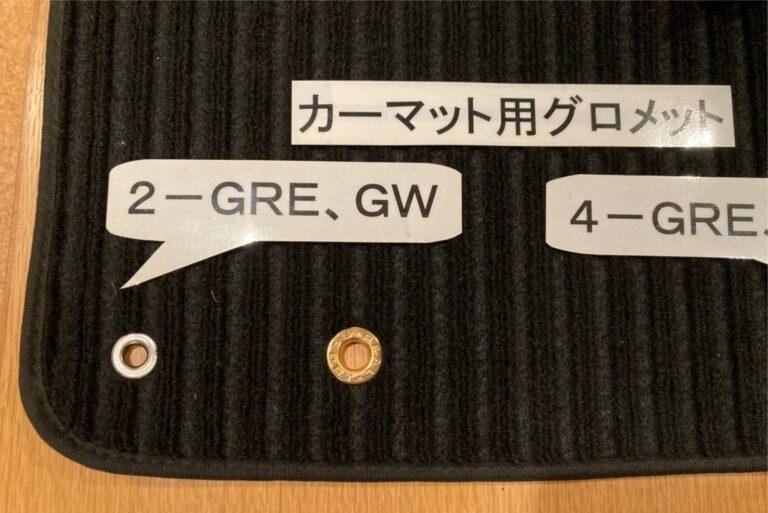

創業は1947年、1961年より現住所である八尾市で事業を行っています。弊社は創業以来、順送プレス加工による金属製のハトメ、リベット、ボタン、ホックなど靴、アパレル製品、建築シートなどに用いられるパーツを製造しています。また、金属プレス加工以外にも金属製品の研磨や脂取り等を行う表面処理や、前述のパーツを組み合わせボタンやホックを製造するためのアセンブルの機能を持っております。

さらにそれらのパーツを製造するためのプレス金型も自社工場で設計・製造しています。また、工作機械による金属加工製品の製造も可能です。

−部品の生産量は月産でどれくらいになるのですか?

月産で、約4,000万個です。

アパレル業界はコロナウイルスの影響がかなりあり、近年は生産数が少なくなっていましたが、やっと落ち着いて元に戻ってきました。

−大ヒット商品の「ロバストタックス」について詳しく教えていただけますか。

ロバストタックスというのは総称なのですが、以下の画像の右側にある画鋲のような形をした商品です。

ボタンを留めるために先が綺麗に潰れる必要がありますので、中が空洞になっています。

これはプレスの板材から作っていて、大量生産が可能です。大量生産ができることによってコストも下げられます。

このロバストタックスは50年ほど前に開発した商品なのですが、それまで市場にあったものは、板材ではなく線材からつくる高価なものが多かったと聞いています。そこで、順送プレス加工による技術を駆使して先端が針のように鋭角で線材加工品よりも安価で高品質な商品を実現することで大ヒット商品になりました。

今でこそ弊社は多くの方の工場見学を受け入れたりYouTube発信を行うなどオープンファクトリー化を進めていますが、開発当時は商品技術を守るため、工場に誰も立ち入らせないというほどの徹底ぶりだったようです。

−どのような作業工程を踏んで製作するのですか。

板材をプレス機に搭載した金型に入れて変形させることで製作します。

いきなり完成形となってスポーンと落ちて出来上がるわけではなくて、ちょっとずつ形状を変えていって最終的に狙った仕上がりにしていきます。

ロバストタックスであれば10工程以上あります。 少しずつ突起部分の形状を立てていって造っています。

技術について

−貴社の得意な技術について教えて下さい。

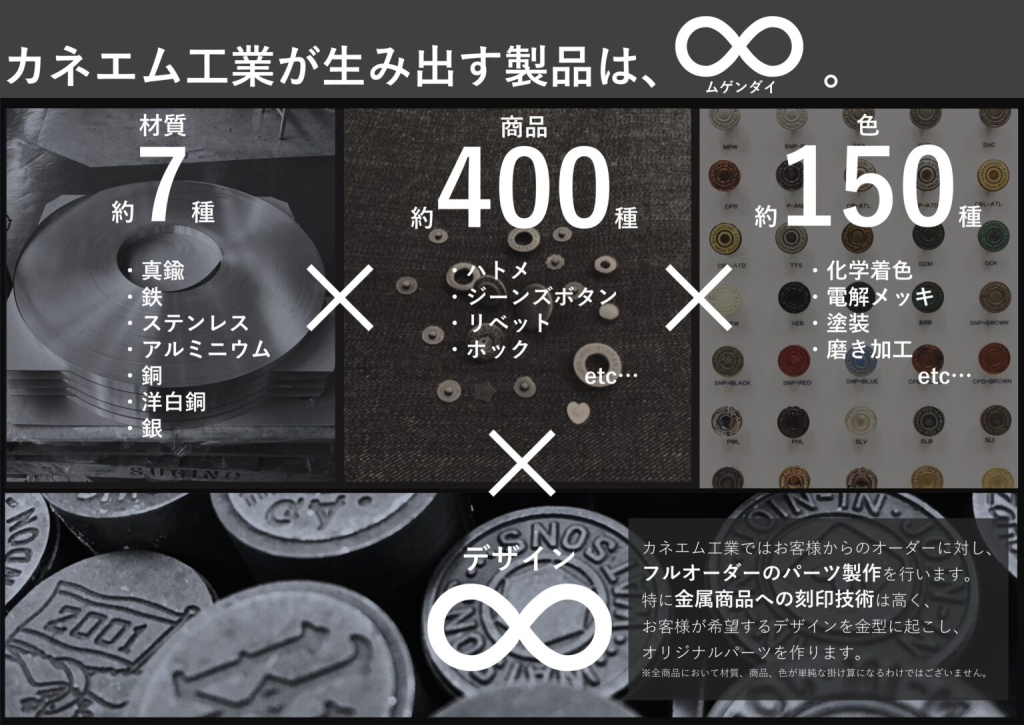

弊社はプレス加工品に色や刻印などのデザインを付与するモノづくりを行っています。

デザインについてはカネエム工業の強みがよく現れていると思いますよ。

また、鞄の底鋲などに用いられる線材から作るリベット商品(通称:ランス鋲)も得意としております。

一般的に丸穴を開ける加工が多いと思いますが、弊社では涙型の穴を開ける加工をノウハウとしてもっております。

これは、均等に力が加わり、潰れた際に偏心しないという特徴を持っているんですよ。職人技なので、なかなか真似できないユニークな技術だと思っています。

−その技術が生まれた背景について教えてください。

前述のとおり、弊社は主にアパレル向けの商品を作ってきました。その中で、ジーンズボタンの製造が弊社の主力の1つです。このボタンに様々なデザインや色を付与したいというお客様の要望を叶えてきたことが、この技術の蓄積に繋がっています。

−どのような業界で使われているのでしょうか。

アパレル業界(鞄・靴なども含む)、自動車業界、電子部品業界等です。

製品としては、ジーンズボタン、ハトメ、リベットなどがあります。

−先ほどのお話であった、刻印というのはどのようなものなんでしょうか。

刻印はプレス機械で打刻します。プレス金型の中で、刻印が打たれた状態で商品が打ち落とされます。

プレス加工するときには油が必要なので、その油を取るのと金属を抜き落としたときに発生するバリを除去するためにバレル研磨を行います。

−150種の色について、電解メッキなども自社でされていらっしゃるんですか。

電解メッキは自社ではなく協力業者さんに依頼していますが、苛性ソーダなどの薬品を使用したアンティーク色を中心とした加工は自社で行っています。一番よくあるのが、外注で電解メッキをしてもらって、弊社でニスをするというパターンです。

ニスを付けたら金属は色が変わるんですよ。ニスだけでも弊社には、6種類あって付けるものによって風合いが変わるんです。

付ける前は同じものでも、ニスによって全く違うものが出来上がるので、外注しつつ弊社でも色加工をやっているような感じです。

あとは、外注で鍍金や塗装をしてもらって弊社で磨きをかけるということもあります。

例えば、下地に銅鍍金をし、その上に薬品で黒く着色を行った商品に対して、それを磨き加工すると、凸になった模様部分だけが剥がれて下地の銅色が出てくるようになるんです。

そのように、あえて鍍金や塗装を削って2色に見せるようにすることもできるのが磨き加工です。

−他社との差別化ポイントを教えてください。

プレス加工にデザイン性を付与できることと、プレス加工や表面処理加工、組み立て加工など工程内で必要な様々な加工を社内に抱えていることで一貫生産が可能であることです(短納期や迅速なトラブル対応に寄与しています)。

品質管理について

−品質管理で気を付けている点があれば教えてください。

様々なお客様から様々なデザインのボタン・ハトメをご注文いただきます。

あってはならないのが間違えた刻印を打ってお客様にご提供してしまうことです。

そのようなことが無いように刻印管理は様々な人の目を通るようにしているだけでなく、今後システム上で刻印が確認できる等の取り組みも進めています。

−ISOなど、資格等があれば教えてください。

ISO9001、ISO14001を取得しています。

今後について

−将来の展望について教えてください。

現在の技術を用いて、新たな商品開発・販路拡大を行う予定です。

弊社は特にデザイン性の高い金属商品開発が強みなので、音楽関連やボードゲーム関連等のエンターテインメント市場への参入ができないか検討しています。

−最後に、PRをお願いします。

弊社で作っているのはハトメやボタンやリベットで、アパレル業界で育てていただいたような歴史もございますけれど、弊社はハトメ屋なのかというと僕はそういう風には思っていなくて、あくまでもデザイン性に優れた金属加工屋だと思っています。

例えば、プレス加工に刻印の付与であったりとか、色加工であったり。こういった加工の掛け合わせが出来ることが弊社の強みです。

展示会等に行くと、金属加工ですごい技術を持ってらっしゃる企業様はたくさんおられますが、デザインや色を合わせてご提案できるところはあまり見たことがなくて。

弊社は精密な金属加工も可能ですし、そこにデザイン性を合わせたご提案も可能。その掛け合わせが、オンリーワンのポテンシャルだと考えています。