愛知県にある大羽精研 株式会社 営業本部の森氏にお話を伺いました。

【企業情報】

| 会社名 | 大羽精研株式会社 |

| 所在地 | 愛知県豊橋市寺沢町字深沢170番地 |

| 代表取締役 | 藤井 拓己 |

| 設立 | 1976年(昭和51年)8月 |

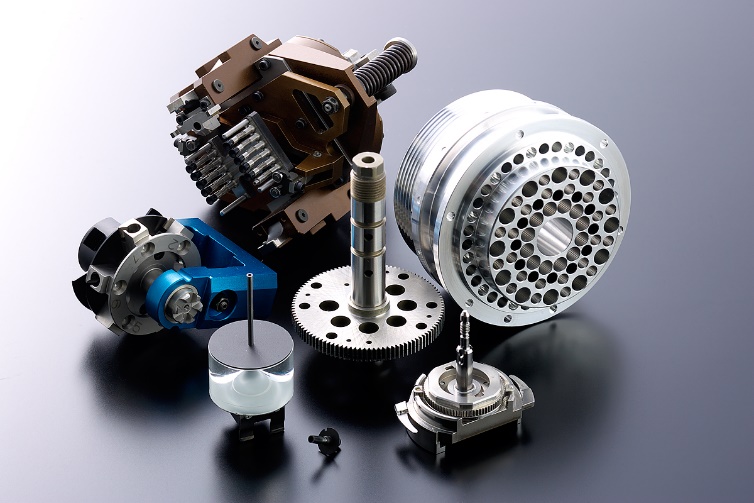

| 事業内容 | 産業用ロボット部品製造、自動車部品製造、産業機械部品 |

これまでに半導体(実装設備部品)、自動車、医療、ロボットの試作から量産を行う。

事業について

−御社の事業内容について教えて下さい。

半導体(実装設備部品)、自動車、医療、ロボットの試作から量産までを行います。

半導体事業は、実装機といわれるプリント基板に電子部品を実装させていく設備になります。

それの一番重要な部分の部品加工からアッセンブリ(組み立て)まで行うのが主な仕事です。

自動車事業は試作がメインとなるのですが、量産の方も徐々に増えていっておりまして、

スポーツカーや水素電池自動車などの部品を製作しています。量産と言いながらも試作に近いものづくりを行うことが多くて、通常の量産品よりも精度が厳しいんです。取り扱いも全てスペシャル品というような感じです。

本来だったら大手自動車メーカーさんが内製でやるような部品を量産させていただいてます。

医療事業は参入してまだ間もないので、これから増やしていきたい分野です。

ロボットについては、協働ロボット(人と共に作業するロボット)用の量産を一部お手伝いさせていただいています。

技術について

−貴社の得意な技術について教えて下さい。

素材手配➤切削加工➤研削加工➤品質保証までを内製で一貫生産することが可能です。

−特許出願中の金属加工技術「ダイナデコラ」について詳しく教えてください。

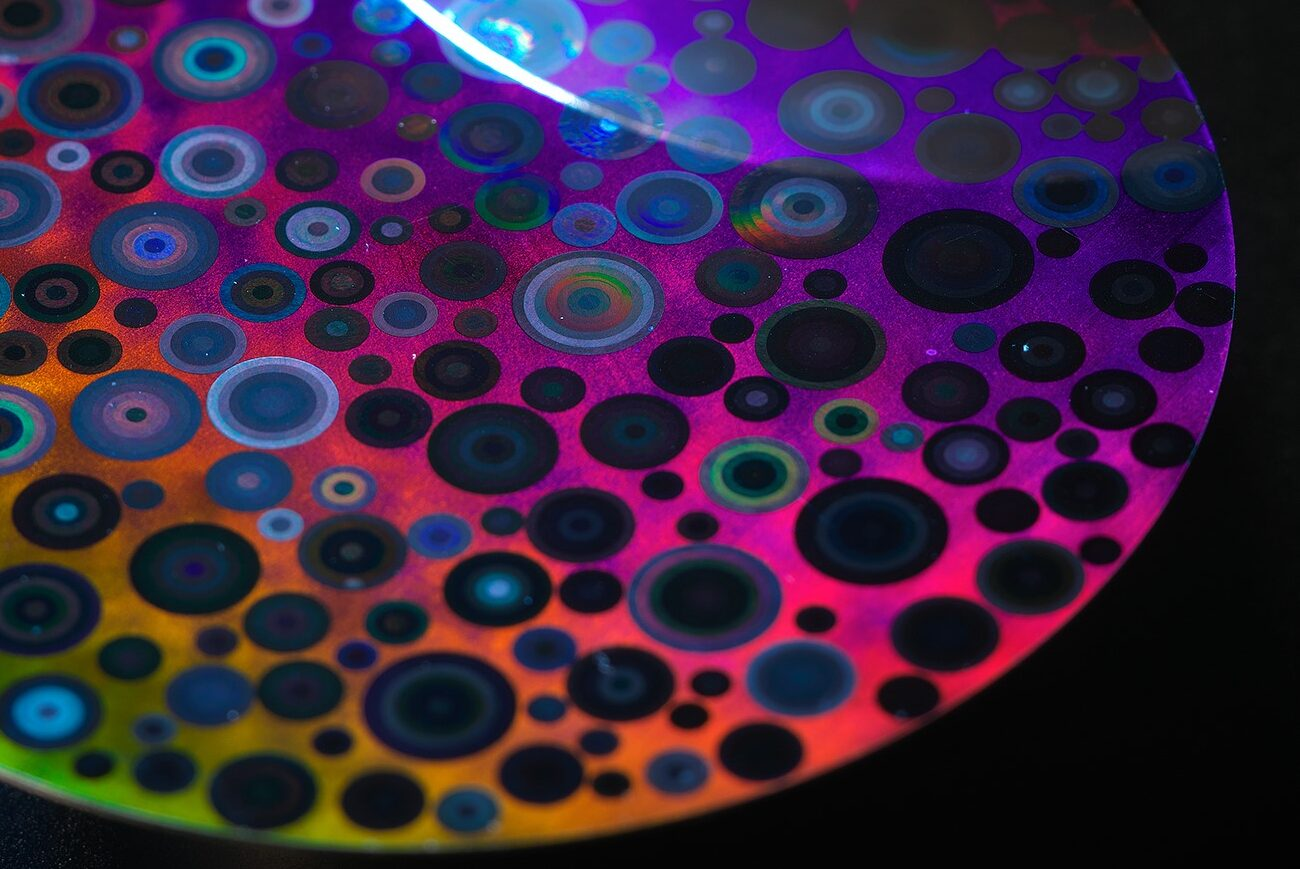

レーザーを使った金属の微細加工です。周期的な溝構造を作り、光の波長と溝の周期で色を出しています。

プリズムのような七色の視覚効果が得られるというイメージです。

他のメーカーさんなど似たようなものでは、チタン表面の酸化膜厚さ調整により色を出しているんですが、弊社のダイナデコラは、酸化皮膜ではなく、ステンレスの鏡面仕上げの板に微細な周期的な構造を作り、光の波長との干渉により色を出しています。

加工する面と、見る人と、当たる光の位置関係により、ホログラムシートのように色彩が変化させることができます。

また溝の作り方により発色のタイミングをコントロールすることで動的な視覚効果を持たせ、高い意匠性を生むことも可能です。

あとは、ダイナデコラ以外にも、表面に機能的なところも付与することが出来ます。

例えば、研削や切削では取りきれないような微細なギザギザをレーザーで取ったりすることも出来ます。

実際にそういった依頼も過去にありました。

−どういった経緯でこの技術は生まれたのでしょうか?

レーザーを使って何かうちだけのものが作れないか、という声から始まりました。

2〜3年かけて作って、特許出願に至りました。

展示会に出展したりすると、とても良い反応をしてもらえるんですが、何に活かせるかを考えるのが今の課題となっています。

クレジットカードやメンバーズカード、化粧グッズ関係や玩具なども考えているんですが、まだなかなか仕事に結びついていないです。

−この技術を作るにあたって、難しかった点があれば教えてください。

パターンによって色々難易度があって、難しいものはなかなか思うようなデザインが出来なくて、ある期間集中して見つけ出していきました。

−かなり難しい加工に見えるのですが、加工にどれくらいの時間がかかるのでしょうか。

照射範囲にもよりますが、数十分とか、それくらいで出来ますよ。

−加工は平面以外の球体などにも可能なのでしょうか。

今は基本的に平面に対して加工が可能です。ワークを掴むインデックスがあれば、球体にもおそらく可能なので、今後は要望があれば出来ると思います。

−他社との差別化ポイントを教えてください。

加工設備、検査設備それぞれで国内製の高スペックな設備だけでは無く、海外製の高スペックな設備も導入しています。

自社で切削工具を作成する事が可能です。

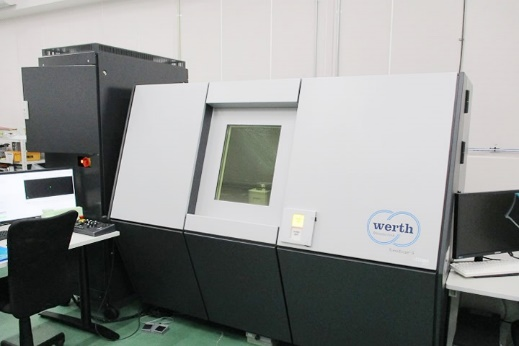

三次元測定機

走査型電子顕微鏡 S-3400N

三次元光学プロファイラ

New View

X線CT三次元測定機

TomoScope S

−海外製の設備とは、どのようなものなんでしょうか。

主にスイス製のものになります。切削ですと、ドイツのハームレ社のもの。

研削は万能研削盤と呼ばれるケレンベルガー社、スイスのスチューダー社の研削盤があります。

あとは、3ヶ月前ほどに入ってきた設備で、スイスのハウザー社の治具研削盤もあります。研削盤の海外製が多いですね。

中小企業レベルだと国内で1、2番くらいの設備力だと思います。

品質管理について

−品質管理で気を付けている点があれば教えてください。

品質面は年々厳しくなっている為、測定に対しても投資をし続けています。

特に外観の確認レベルについてはメーカー様と同等以上のレベルだと認識しています。

測定器があるから安心ということではなくて、それをどう使いこなせるかというところが重要だと思います。

そういう意味で言うと弊社の測定者のレベルは高い自信があります。

取引先から品質の部分であまり指摘されることはなく、信頼いただいています。

試作から量産まで、外観確認も過剰すぎるくらい行ってます。

−品質保証については、分析した結果をレポートとして出しているのでしょうか?

そうですね。例えば形状測定機の生データとか、三次元の繰り返し精度とか。

お客様が求める情報は大体決まっていますので、データをきちんとつけた上で開示しています。

−成分の分析も可能なのでしょうか。

電子顕微鏡も所有しており、SEMもありますので可能です。

たとえば、海外の部品で「これと同じものを作って欲しい」と言うものがあった際、材料を測定して調べて図面化させることが可能です。

SEMで測って欲しいというだけの注文も稀にあります。

−自社PRを一言お願いします。

中小企業の中であれば国内1,2の設備台数を所有しています。

旋盤のみ、マシニングのみといった限定的では無く、一貫した加工が可能ですので、是非お声かけ下さい。